A kettő előnyeit és hátrányait az alábbiak szerint hasonlítjuk össze:

A kézi felrakás egy nyitott formázási eljárás, amely jelenleg 65%-át teszi kiüvegszálmegerősített poliészter kompozitok.Előnye, hogy nagy szabadsági fokú a forma formája változtatható, a forma ára alacsony, az alkalmazkodóképesség erős, a termék teljesítményét a piac elismeri, a befektetés alacsony.Így különösen alkalmas kis cégeknek, de a tengeri és repülőgépiparnak is, ahol általában egyszeri nagy rész.Ebben a folyamatban azonban egy sor probléma is felmerül.Ha az illékony szerves vegyületek (VOC) kibocsátása meghaladja a szabványt, az nagy hatással van a kezelők egészségére, könnyen elveszíthető a személyzet, sok korlátozás van a megengedett anyagokra vonatkozóan, alacsony a termék teljesítménye, és a gyanta elpazarol és nagy mennyiségben használják, különösen a terméket.A minőség instabil.Az arányaüvegszál és a gyantát, az alkatrészek vastagságát, a réteg gyártási sebességét és a réteg egyenletességét mind a kezelő befolyásolja, és a kezelőtől jobb technológiával, tapasztalattal és minőséggel kell rendelkeznie.A gyantaa kézi fektetéshez használt termékek tartalma általában 50-70%.A formanyitási folyamat VOC emissziója meghaladja az 500 PPm-t, a sztirol elpárolgása pedig a felhasznált mennyiség 35-45%-át teszi ki.A különböző országok előírásai 50-100 PPm.Jelenleg a legtöbb külföldi országban ciklopentadiént (DCPD) vagy más alacsony sztirolkibocsátású gyantát használnak, de a sztirolt monomerként nem lehet jól helyettesíteni.

Üvegszálas szőnyeg kézi fektetési folyamat

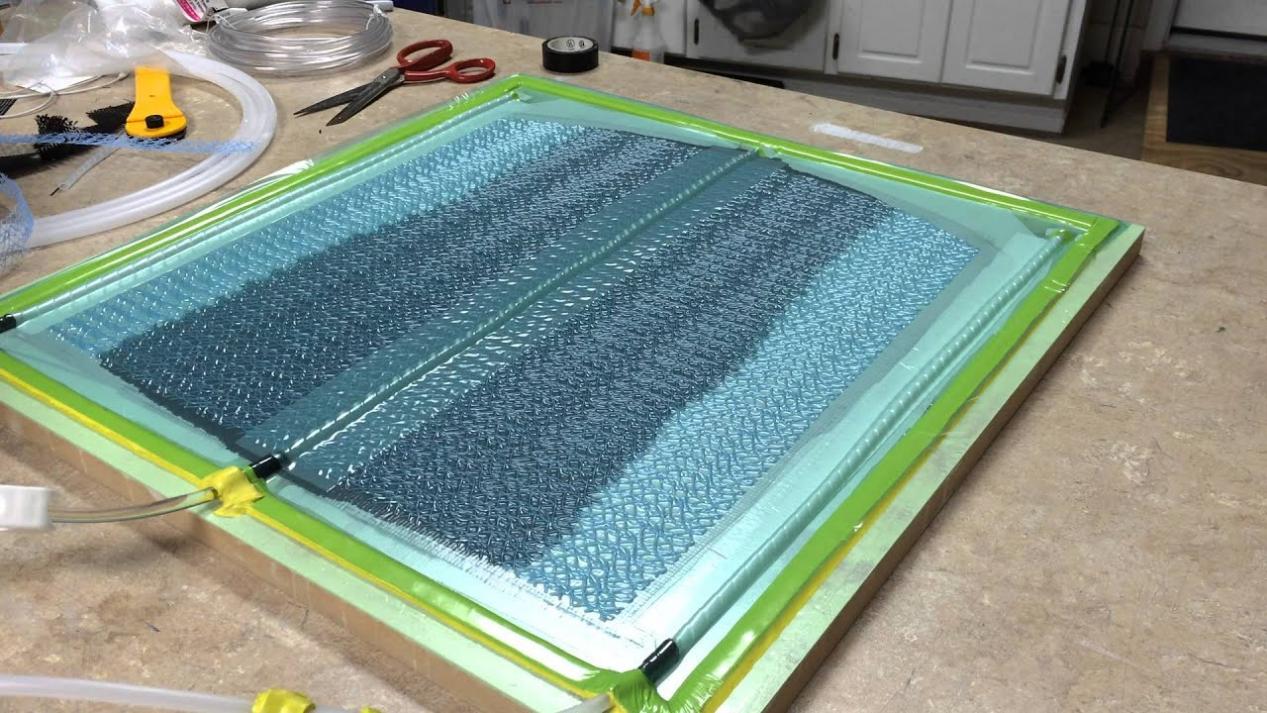

A vákuumgyantaA bevezetési folyamat az elmúlt 20 évben kifejlesztett alacsony költségű gyártási eljárás, amely különösen alkalmas nagyméretű termékek gyártására.Előnyei a következők:

(1) A termék kiváló teljesítményű és magas hozamú.Ugyanaz eseténüveggyapotnyersanyagok, a vákuumgyantával bevitt alkatrészek szilárdsága, merevsége és egyéb fizikai tulajdonságai több mint 30-50%-kal javíthatók a kézi fektetéshez képest (1. táblázat).A folyamat stabilizálása után a hozam megközelíti a 100%-ot.

Asztal 1A tipikus poliészter teljesítményének összehasonlításaüveggyapot

| Megerősítő anyag | Csavaratlan vándorlás | Biaxiális szövet | Csavaratlan vándorlás | Biaxiális szövet |

| Öntvény | Kézi fektetés | Kézi fektetés | Vákuumos gyanta diffúzió | Vákuumos gyanta diffúzió |

| Üvegszál tartalom | 45 | 50 | 60 | 65 |

| Szakítószilárdság (MPa) | 273.2 | 389 | 383,5 | 480 |

| Szakító modulus (GPa) | 13.5 | 18.5 | 17.9 | 21.9 |

| Nyomószilárdság (MPa) | 200.4 | 247 | 215.2 | 258 |

| Sűrítési modulus (GPa) | 13.4 | 21.3 | 15.6 | 23.6 |

| Hajlítószilárdság (MPa) | 230.3 | 321 | 325,7 | 385 |

| Hajlítási modulus (GPa) | 13.4 | 17 | 16.1 | 18.5 |

| Interlamináris nyírószilárdság (MPa) | 20 | 30.7 | 35 | 37.8 |

| Hosszanti és keresztirányú nyírószilárdság (MPa) | 48,88 | 52.17 |

|

|

| Hosszanti és keresztirányú nyírási modulus (GPa) | 1.62 | 1.84 |

|

|

(2) A termék minősége stabil, és az ismételhetőség jó.A termék minőségét kevésbé befolyásolják az üzemeltetők, és nagyfokú az összhang, függetlenül attól, hogy ugyanarról az összetevőről van szó, vagy az összetevők között.A termék száltartalmát a gyanta befecskendezése előtt a megadott mennyiségben a formába helyezték, és az összetevők viszonylag állandó gyantaarányúak, általában 30-45%, így a termék teljesítményének egyenletessége és ismételhetősége jobb, mint a kézi fektetési eljárással előállított termékek.több és kevesebb hiba.

(3) Javul a kifáradásgátló teljesítmény, ami csökkentheti a szerkezet súlyát.A magas rosttartalom, az alacsony porozitás és a nagy termékteljesítmény, különösen az interlamináris szilárdság javulása miatt a termék fáradtságállósága jelentősen javul.Azonos szilárdsági vagy merevségi követelmények esetén a vákuum-indukciós eljárással készült termékek csökkenthetik a szerkezet súlyát.

(4) Környezetbarát.A vákuumgyanta infúziós eljárás egy zárt öntőforma, ahol az illékony szerves anyagok és a mérgező légszennyező anyagok a vákuumzsákba vannak korlátozva.A vákuumszivattyú légtelenítése (szűrhető) és a gyantatartály kinyitásakor csak nyomokban van jelen az illóanyag.A VOC-kibocsátás nem haladja meg az 5PPm-es szabványt.Ez nagymértékben javítja a kezelők munkakörnyezetét, stabilizálja a munkaerőt, és bővíti a rendelkezésre álló anyagok körét.

(5) A termék integritása jó.A vákuumgyanta bevezetési eljárás során erősítő bordák, szendvicsszerkezetek és egyéb betétek egyidejűleg képződhetnek, ami javítja a termék integritását, így nagy méretű termékek, például ventilátorháztetők, hajótestek és felépítmények állíthatók elő.

(6) Csökkentse a nyersanyag- és munkaerő-felhasználást.Ugyanebben az elrendezésben a gyanta mennyisége 30%-kal csökken.Kevesebb hulladék, gyantaveszteség kevesebb, mint 5%.Magas munkatermelékenység, több mint 50%-os munkaerő-megtakarítás a kézi felrakási eljáráshoz képest.Különösen nagy és összetett geometriájú szendvics- és megerősített szerkezeti részek öntésekor még jelentősebb az anyag- és munkamegtakarítás.Például a repülési iparban a függőleges kormányok gyártása során a kötőelemek 365-ös csökkentésének költsége 75% -kal csökken a hagyományos módszerhez képest, a termék súlya változatlan marad, és a teljesítmény jobb.

(7) A termék pontossága jó.A vákuumgyanta bejuttatási eljárással előállított termékek méretpontossága (vastagsága) jobb, mint a kézi felrakású termékeké.Ugyanebben az elrendezésben az általános vákuumgyanta diffúziós technológiás termékek vastagsága a kézi felrakású termékek 2/3-a.A termék vastagságának eltérése körülbelül ±10%, míg a kézi felrakási folyamat általában ±20%.A termék felületének simasága jobb, mint a kézzel fektethető termékeké.A vákuumgyanta bejuttatási eljárás során kapott burkolat termékének belső fala sima, felülete természetesen gyantában gazdag réteget képez, amely nem igényel további fedőréteget.Csökkentett munkaerő és anyagok a csiszolási és festési folyamatokhoz.

Természetesen a jelenlegi vákuumgyanta bevezetési eljárásnak is vannak hiányosságai:

(1) Az előkészítési folyamat hosszú időt vesz igénybe és bonyolultabb.Szükséges a megfelelő elrendezés, az elterelő közeg elhelyezése, az elterelő csövek, a hatékony vákuumtömítés stb.Ezért a kis méretű termékek esetében a feldolgozási idő hosszabb, mint a kézi felrakásé.

(2) Az előállítási költség magasabb, és több hulladék keletkezik.A segédanyagok, mint például a vákuumzacskó-fólia, az elterelő közeg, a leválasztó kendő és az elterelő cső, mind eldobhatóak, és jelenleg sokat importálnak belőlük, így a gyártási költség magasabb, mint a kézi felhelyezési eljárás.De minél nagyobb a termék, annál kisebb a különbség.A segédanyagok lokalizációjával ez a költségkülönbség egyre kisebb.Ennek a folyamatnak a fejlesztési iránya a jelenlegi, többszörösen felhasználható segédanyagok kutatása.

(3) A folyamatgyártás bizonyos kockázatokkal jár.Különösen a nagy és összetett szerkezeti termékek esetében, ha a gyanta infúzió meghibásodik, a termék könnyen selejtezhető.

Ezért jobb előzetes kutatásra, szigorú folyamatellenőrzésre és hatékony korrekciós intézkedésekre van szükség a folyamat sikeréhez.

Cégünk termékei:

Üvegszálas roving, üveggyapotszőtt roving, üvegszálas szőnyegek, üvegszálas hálós szövet,telítetlen poliészter gyanta, vinil-észter gyanta, epoxigyanta, gél bevonatú gyanta, FRP segédanyag, szénszál és egyéb FRP alapanyagok.

Lépjen kapcsolatba velünk

Telefonszám:+8615823184699

Email:marketing@frp-cqdj.com

Weboldal: www.frp-cqdj.com

Feladás időpontja: 2022-10-20