A kompozit anyagokat erősítő szálakkal és műanyaggal kombinálják.A gyanta szerepe a kompozit anyagokban kulcsfontosságú.A gyanta megválasztása meghatározza a folyamat jellemző paramétereinek sorát, néhány mechanikai tulajdonságot és funkcionalitást (termikus tulajdonságok, gyúlékonyság, környezeti ellenállás stb.), a gyanta tulajdonságai is kulcsfontosságúak a kompozit anyagok mechanikai tulajdonságainak megértésében.A gyanta kiválasztásakor automatikusan meghatározásra kerül az ablak, amely meghatározza a kompozit folyamatainak és tulajdonságainak tartományát.A hőre keményedő gyanta egy általánosan használt gyantatípus a gyantamátrix kompozitokhoz, jó gyárthatósága miatt.A hőre keményedő gyanták szobahőmérsékleten szinte kizárólag folyékonyak vagy félszilárdak, és elvileg inkább hasonlítanak a hőre lágyuló gyantát alkotó monomerekhez, mint a hőre lágyuló gyantához végső állapotában.A hőre keményedő gyanták kikeményedése előtt különféle formákká alakíthatók, de ha térhálósítószerekkel, iniciátorokkal vagy hővel kikeményítik, nem formálhatók újra, mert a térhálósodás során kémiai kötések képződnek, így a kis molekulák háromdimenziós térhálósításokká alakulnak. nagyobb molekulatömegű merev polimerek.

Sokféle hőre keményedő gyanta létezik, általában a fenolgyanták,epoxigyanták, bisz-ló gyanta, vinil gyanták, fenolgyanták stb.

(1) A fenolgyanta egy korai hőre keményedő gyanta, jó tapadóképességgel, jó hőállósággal és dielektromos tulajdonságokkal a kikeményedés után, és kiemelkedő tulajdonságai a kiváló égésgátló tulajdonságok, az alacsony hőleadási sebesség, az alacsony füstsűrűség és az égés.A felszabaduló gáz kevésbé mérgező.A feldolgozhatóság jó, a kompozit anyagelemek öntéssel, tekercseléssel, kézi felrakással, szórással és pultrúziós eljárásokkal gyárthatók.A polgári repülőgépek belsőépítészeti anyagaiban nagyszámú fenolgyanta alapú kompozit anyagot használnak.

(2)Epoxi gyantávalegy korai gyantamátrix, amelyet repülőgép-szerkezetekben használnak.Sokféle anyag jellemzi.Különböző térhálósítószerek és gyorsítók szobahőmérséklettől 180 ℃-ig terjedő térhálósodási hőmérséklet-tartományt érhetnek el;magasabb mechanikai tulajdonságokkal rendelkezik;Jó szálillesztő típus;hő- és nedvességállóság;kiváló szívósság;kiváló gyárthatóság (jó fedőképesség, közepes gyanta viszkozitás, jó folyékonyság, nyomás alatti sávszélesség stb.);Alkalmas nagyméretű alkatrészek együttes kikeményítésére;olcsó.A jó formázási folyamat és az epoxigyanta kiemelkedő szívóssága miatt fontos helyet foglal el a fejlett kompozit anyagok gyantamátrixában.

(3)Vinil gyantaelismerten az egyik kiváló korrózióálló gyanta.A legtöbb savnak, lúgnak, sóoldatnak és erős oldószeres közegnek ellenáll.Széles körben használják a papírgyártásban, a vegyiparban, az elektronikában, a kőolajban, a raktározásban és szállításban, a környezetvédelemben, a hajókban, az autóipari világítóiparban.A telítetlen poliészter és epoxigyanta jellemzőivel rendelkezik, így az epoxigyanta kiváló mechanikai tulajdonságaival és a telítetlen poliészter jó folyamatteljesítményével is rendelkezik.A kiváló korrózióállóság mellett ez a fajta gyanta jó hőállósággal is rendelkezik.Ez magában foglalja a szabványos típust, a magas hőmérsékletű típust, az égésgátló típust, az ütésálló típust és más fajtákat.A vinilgyanta szálerősítésű műanyagban (FRP) történő alkalmazása főként kézi felrakáson alapul, különösen korróziógátló alkalmazásokban.Az SMC fejlesztésével ennek alkalmazása is elég szembetűnő.

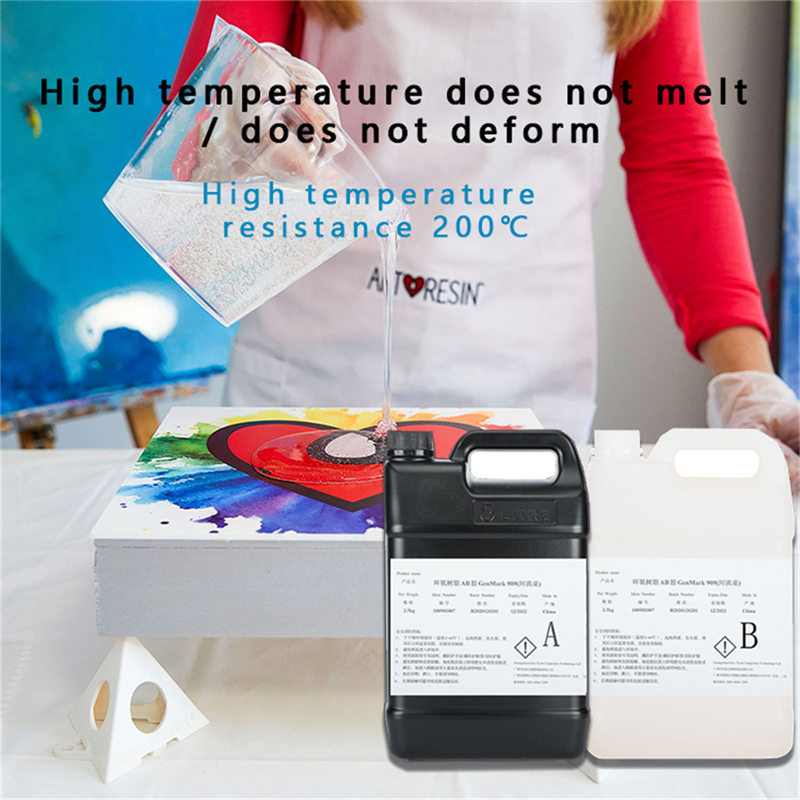

(4) A módosított biszmaleimid gyantát (a továbbiakban: biszmaleimid gyanta) úgy fejlesztették ki, hogy megfeleljen az új vadászrepülőgépek kompozit gyantamátrixra vonatkozó követelményeinek.Ezek a követelmények a következők: nagy alkatrészek és összetett profilok 130 ℃-on Alkatrészek gyártása stb. Az epoxigyantához képest a Shuangma gyantát elsősorban a kiváló pára- és hőállóság, valamint a magas üzemi hőmérséklet jellemzi;hátránya, hogy a gyárthatóság nem olyan jó, mint az epoxigyanta, és a kikeményedési hőmérséklet magas (185 ℃ feletti térhálósodás), és 200 ℃ hőmérsékletet igényel.Vagy hosszú ideig 200 ℃ feletti hőmérsékleten.

(5) A cianid (qing-diakusztikus) észtergyanta alacsony dielektromos állandóval (2,8-3,2) és rendkívül kis dielektromos veszteség-tangenssel (0,002-0,008), magas üvegesedési hőmérséklettel (240-290 ℃) rendelkezik, alacsony zsugorodás, alacsony nedvességfelvétel, kiváló mechanikai tulajdonságai és kötési tulajdonságai stb., és az epoxigyantához hasonló feldolgozási technológiával rendelkezik.

Jelenleg a cianátgyantákat főként három szempontból használják: nyomtatott áramköri lapok nagy sebességű digitális és nagyfrekvenciás átvitelhez, nagy teljesítményű hullámáteresztő szerkezeti anyagok és nagy teljesítményű szerkezeti kompozit anyagok az űrhajózáshoz.

Leegyszerűsítve, epoxigyanta, az epoxigyanta teljesítménye nem csak a szintézis körülményeitől függ, hanem főként a molekulaszerkezettől is függ.Az epoxigyanta glicidilcsoportja egy rugalmas szegmens, amely csökkentheti a gyanta viszkozitását és javíthatja a folyamat teljesítményét, ugyanakkor csökkentheti a kikeményedett gyanta hőállóságát.A térhálósított epoxigyanták termikus és mechanikai tulajdonságainak javításának fő módjai az alacsony molekulatömeg és a többfunkciós megoldás a keresztkötési sűrűség növelése és a merev szerkezetek bevezetése érdekében.Természetesen a merev szerkezet bevezetése az oldhatóság csökkenéséhez és a viszkozitás növekedéséhez vezet, ami az epoxigyanta-eljárás teljesítményének csökkenéséhez vezet.Az epoxigyanta rendszer hőmérsékletállóságának javítása nagyon fontos szempont.A gyanta és a térhálósítószer szempontjából minél több funkciós csoport, annál nagyobb a térhálósodási sűrűség.Minél magasabb a Tg.Specifikus működés: Használjon többfunkciós epoxigyantát vagy térhálósítót, használjon nagy tisztaságú epoxigyantát.Az általánosan használt módszer, hogy bizonyos arányban o-metil-acetaldehid epoxigyantát adnak a térhálósító rendszerhez, ami jó hatású és alacsony költséggel jár.Minél nagyobb az átlagos molekulatömeg, annál szűkebb a molekulatömeg-eloszlás, és annál magasabb a Tg.Speciális művelet: Használjon többfunkciós epoxigyantát vagy térhálósító szert, vagy más, viszonylag egyenletes molekulatömeg-eloszlású eljárást.

Kompozit mátrixként használt nagy teljesítményű gyantamátrixként különféle tulajdonságainak, mint például feldolgozhatóságának, hőfizikai tulajdonságainak és mechanikai tulajdonságainak meg kell felelniük a gyakorlati alkalmazások igényeinek.A gyantamátrix gyárthatósága magában foglalja az oldószerekben való oldhatóságot, az olvadékviszkozitás (folyékonyság) és a viszkozitás változásait, valamint a gélesedési idő változását a hőmérséklet függvényében (folyamatablak).A gyanta összetétele és a reakcióhőmérséklet megválasztása meghatározza a kémiai reakció kinetikáját (keményedési sebesség), a kémiai reológiai tulajdonságokat (viszkozitás-hőmérséklet az idő függvényében), valamint a kémiai reakció termodinamikáját (exoterm).A különböző eljárások eltérő követelményeket támasztanak a gyanta viszkozitásával szemben.Általánosságban elmondható, hogy a tekercselési folyamatban a gyanta viszkozitása általában 500 cPs körül van;a pultrúziós eljárásnál a gyanta viszkozitása 800-1200 cPs;a vákuumbevezetési eljárásnál a gyanta viszkozitása általában 300 cPs körül van, és az RTM eljárás magasabb is lehet, de általában nem haladja meg a 800 cPs-t;a prepreg eljáráshoz a viszkozitásnak viszonylag magasnak kell lennie, általában 30 000-50 000 cPs körül.Természetesen ezek a viszkozitási követelmények maguknak a folyamatnak, a berendezésnek és az anyagoknak a tulajdonságaihoz kapcsolódnak, és nem statikusak.Általánosságban elmondható, hogy a hőmérséklet emelkedésével a gyanta viszkozitása az alacsonyabb hőmérsékleti tartományban csökken;azonban a hőmérséklet emelkedésével a gyanta kikeményedési reakciója is lezajlik, kinetikailag a hőmérséklet A reakciósebesség megduplázódik minden 10 ℃-os növekedés esetén, és ez a közelítés még mindig hasznos annak becsléséhez, amikor a reaktív gyantarendszer viszkozitása növekszik bizonyos kritikus viszkozitási pont.Például egy 200 cPs viszkozitású gyantarendszernek 100 ℃-on 50 percre van szüksége ahhoz, hogy viszkozitását 1000 cPs-ra növelje, majd ugyanannak a gyantarendszernek a kezdeti viszkozitásának 200 cPs-nél kisebbről 1000 cPs-re történő növeléséhez 110 ℃-on. körülbelül 25 perc.A folyamatparaméterek kiválasztásánál teljes mértékben figyelembe kell venni a viszkozitást és a gélesedési időt.Például a vákuum bevezetésekor biztosítani kell, hogy a viszkozitás az üzemi hőmérsékleten az eljárás által megkövetelt viszkozitási tartományon belül legyen, és a gyanta fazékidejének ezen a hőmérsékleten elég hosszúnak kell lennie ahhoz, hogy a gyanta importálható.Összefoglalva, a gyanta típusának kiválasztásakor az injektálás során figyelembe kell venni a gélesedéspontot, a töltési időt és az anyag hőmérsékletét.Más folyamatoknál is hasonló a helyzet.

A fröccsöntési folyamatban az alkatrész (forma) mérete és alakja, az erősítés típusa, valamint a folyamat paraméterei határozzák meg a folyamat hőátadási sebességét és tömegátadási folyamatát.A gyanta exoterm hőt térhálósít, amely kémiai kötések képződése során keletkezik.Minél több kémiai kötés képződik egységnyi térfogatban egységnyi idő alatt, annál több energia szabadul fel.A gyanták és polimerjeik hőátbocsátási tényezői általában meglehetősen alacsonyak.A polimerizáció során a hőelvonás sebessége nem egyezhet meg a hőtermelés sebességével.Ezek a növekvő mennyiségű hő hatására a kémiai reakciók gyorsabban mennek végbe, ami nagyobb sebességet eredményez. Ez az öngyorsuló reakció végül feszültséghibához vagy az alkatrész leromlásához vezet.Ez a nagy vastagságú kompozit alkatrészek gyártásánál hangsúlyosabb, és különösen fontos a kikeményedési folyamat optimalizálása.A helyi „hőmérséklet-túllövés” problémája, amelyet az előkezelés magas exoterm sebessége okoz, és a globális folyamatablak és a helyi folyamatablak közötti állapotkülönbség (például hőmérséklet-különbség) mind a kikeményedési folyamat szabályozásának a következménye.A „hőmérséklet egyenletessége” az alkatrészben (különösen az alkatrész vastagsági irányában), a „hőmérséklet egyenletesség” elérése érdekében néhány „egységtechnológia” elrendezésétől (vagy alkalmazásától) függ a „gyártási rendszerben”.Vékony alkatrészek esetében, mivel nagy mennyiségű hő jut el a környezetbe, a hőmérséklet enyhén emelkedik, és néha az alkatrész nem köt ki teljesen.Ekkor a térhálósítási reakció, azaz a folyamatos melegítés befejezéséhez segédhőt kell alkalmazni.

A kompozit anyag nem autokláv formázási technológiája a hagyományos autokláv formázási technológiához képest.Általánosságban elmondható, hogy minden olyan kompozit anyagformázási eljárást, amely nem használ autokláv berendezést, nem autoklávformázó technológiának nevezhetjük..Eddig a nem autokláv öntési technológia alkalmazása a repülőgépiparban főként a következő irányokat tartalmazza: nem autokláv prepreg technológia, folyékony fröccsöntés technológia, prepreg kompressziós öntési technológia, mikrohullámú térhálósítási technológia, elektronsugaras kikeményítési technológia, Kiegyensúlyozott nyomású folyadékformázó technológia .Ezen technológiák közül az OoA (Outof Autoclave) prepreg technológia közelebb áll a hagyományos autoklávozási folyamathoz, és számos kézi fektetési és automatikus fektetési eljárással rendelkezik, így nem szőtt szövetnek tekinthető, amely valószínűleg megvalósul. nagy mértékben.Autokláv kialakítási technológia.A nagy teljesítményű kompozit alkatrészekhez való autokláv használatának egyik fontos oka az, hogy elegendő nyomást biztosítsanak a prepreg számára, nagyobb, mint bármely gáz gőznyomása a kikeményedés során, hogy megakadályozzák a pórusok kialakulását, és ez az OoA prepreg Az elsődleges nehézség, hogy a technológia át kell törni.Az OoA prepreg és az öntési folyamat minőségének értékeléséhez fontos kritérium, hogy az alkatrész porozitása vákuumnyomás alatt szabályozható-e, és teljesítménye eléri-e az autoklávban térhálósított laminátum teljesítményét.

Az OoA prepreg technológia kifejlesztése először a gyanta fejlesztéséből indult ki.Az OoA prepregekhez való gyanták fejlesztésének három fő pontja van: az egyik a fröccsöntött részek porozitásának szabályozása, például addíciós reakcióval keményített gyanták használata az illékony anyagok csökkentésére a keményedési reakcióban;a második a kikeményedett gyanták teljesítményének javítása Az autokláv eljárással kialakított gyantatulajdonságok elérése, beleértve a termikus és mechanikai tulajdonságokat;a harmadik a prepreg jó gyárthatóságának biztosítása, például annak biztosítása, hogy a gyanta légköri nyomású nyomásgradiens alatt tudjon áramlani, hosszú viszkozitási élettartammal és elegendő szobahőmérsékletű külső idővel stb. anyagkutatás és -fejlesztés konkrét tervezési követelmények és folyamatmódszerek szerint.A fő irányok a következők: a mechanikai tulajdonságok javítása, a külső idő növelése, a kikeményedési hőmérséklet csökkentése, valamint a nedvesség- és hőállóság javítása.A teljesítményjavítások némelyike ellentmondásos., mint például a nagy szívósság és az alacsony hőmérsékleten történő kikeményedés.Meg kell találni az egyensúlyi pontot és átfogóan mérlegelni!

A prepreg gyártási módja a gyantafejlesztés mellett az OoA prepreg alkalmazásfejlesztését is elősegíti.A tanulmány megállapította a prepreg vákuumcsatornák fontosságát a nulla porozitású laminátumok készítésében.A későbbi vizsgálatok kimutatták, hogy a félig impregnált prepregek hatékonyan javíthatják a gázáteresztő képességet.Az OoA prepregeket félig gyantával impregnálják, és száraz szálakat használnak kipufogógáz-csatornákként.Az alkatrész térhálósításában részt vevő gázok és illékony anyagok lehetnek csatornákon keresztül történő kipufogógázok úgy, hogy a végső alkatrész porozitása <1%.

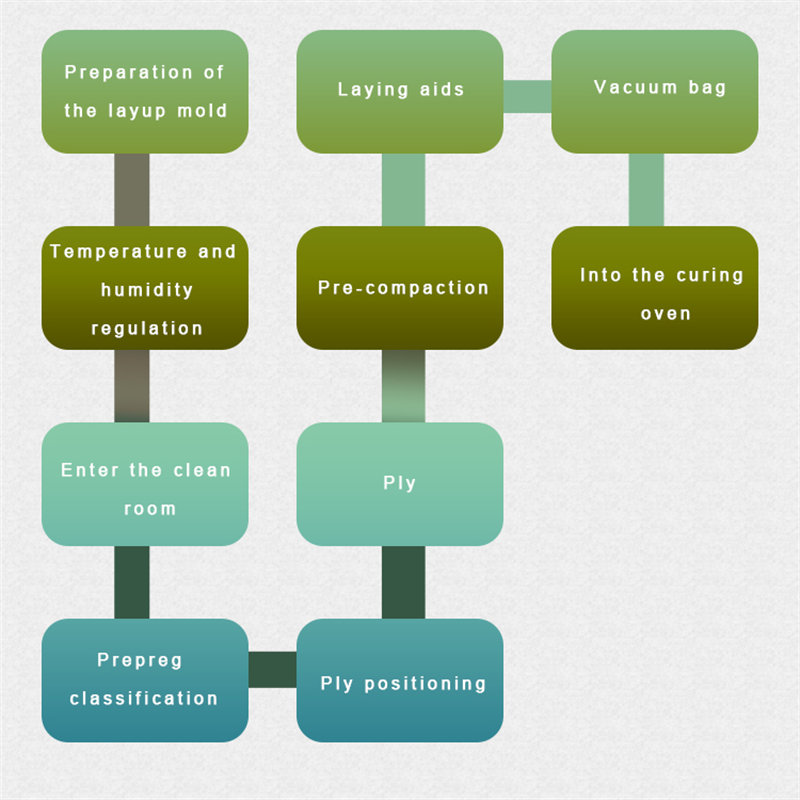

A vákuumzacskós eljárás a nem autoklávformázó (OoA) eljáráshoz tartozik.Röviden, ez egy fröccsöntési eljárás, amely lezárja a terméket a forma és a vákuumzsák között, és porszívózással nyomás alá helyezi a terméket, hogy a termék kompaktabb és jobb mechanikai tulajdonságokkal rendelkezzen.A fő gyártási folyamat az

Először elválasztószert vagy leválasztó kendőt kell felhordani az elhelyező formára (vagy üveglapra).A prepreg vizsgálata a használt prepreg szabványa szerint történik, elsősorban a felületi sűrűség, a gyantatartalom, az illékony anyagok és a prepreg egyéb információi alapján.Vágja méretre a prepreget.Vágáskor ügyeljen a szálak irányára.Általában a szálak irányeltérése 1°-nál kisebb.Számozzon meg minden üres egységet, és jegyezze fel a prepreg számát.Rétegek fektetésekor a rétegeket szigorúan a fektetési adatlapon előírt felhelyezési sorrend szerint kell fektetni, és a PE fóliát vagy elválasztó papírt a szálak irányában kell összekötni, és a légbuborékokat üldözni kell a szálak irányában.A kaparó kiteríti az előpreget, és amennyire csak lehetséges, kikaparja, hogy eltávolítsa a rétegek közötti levegőt.Fektetéskor esetenként előpregek toldása szükséges, amelyeket a szálirány mentén kell toldani.Az illesztési folyamat során átfedést és kevesebb átfedést kell elérni, és az egyes rétegek toldási varratait lépcsőzetesen kell elhelyezni.Általában az egyirányú prepreg illesztési hézaga a következő.1 mm;a fonott prepreg csak átlapolható, toldás nem, és az átfedés szélessége 10-15 mm.Ezután ügyeljen a vákuumos előtömörítésre, és az előszivattyúzás vastagsága a különböző követelményeknek megfelelően változik.A cél az elrendezésben rekedt levegő és a prepregben lévő illékony anyagok kiürítése az alkatrész belső minőségének biztosítása érdekében.Ezután következik a segédanyagok lerakása és a vákuumzsákozás.Zsák lezárása és kikeményítése: A végső követelmény az, hogy ne szivároghasson levegő.Megjegyzés: Az a hely, ahol gyakran van levegő szivárgás, a tömítőanyag illesztése.

Mi is gyártunküvegszálas direkt roving,üvegszálas szőnyegek, üvegszálas háló, ésüvegszálas szőtt roving.

Lépjen kapcsolatba velünk :

Telefonszám:+8615823184699

Telefonszám: +8602367853804

Email:marketing@frp-cqdj.com

Feladás időpontja: 2022. május 23